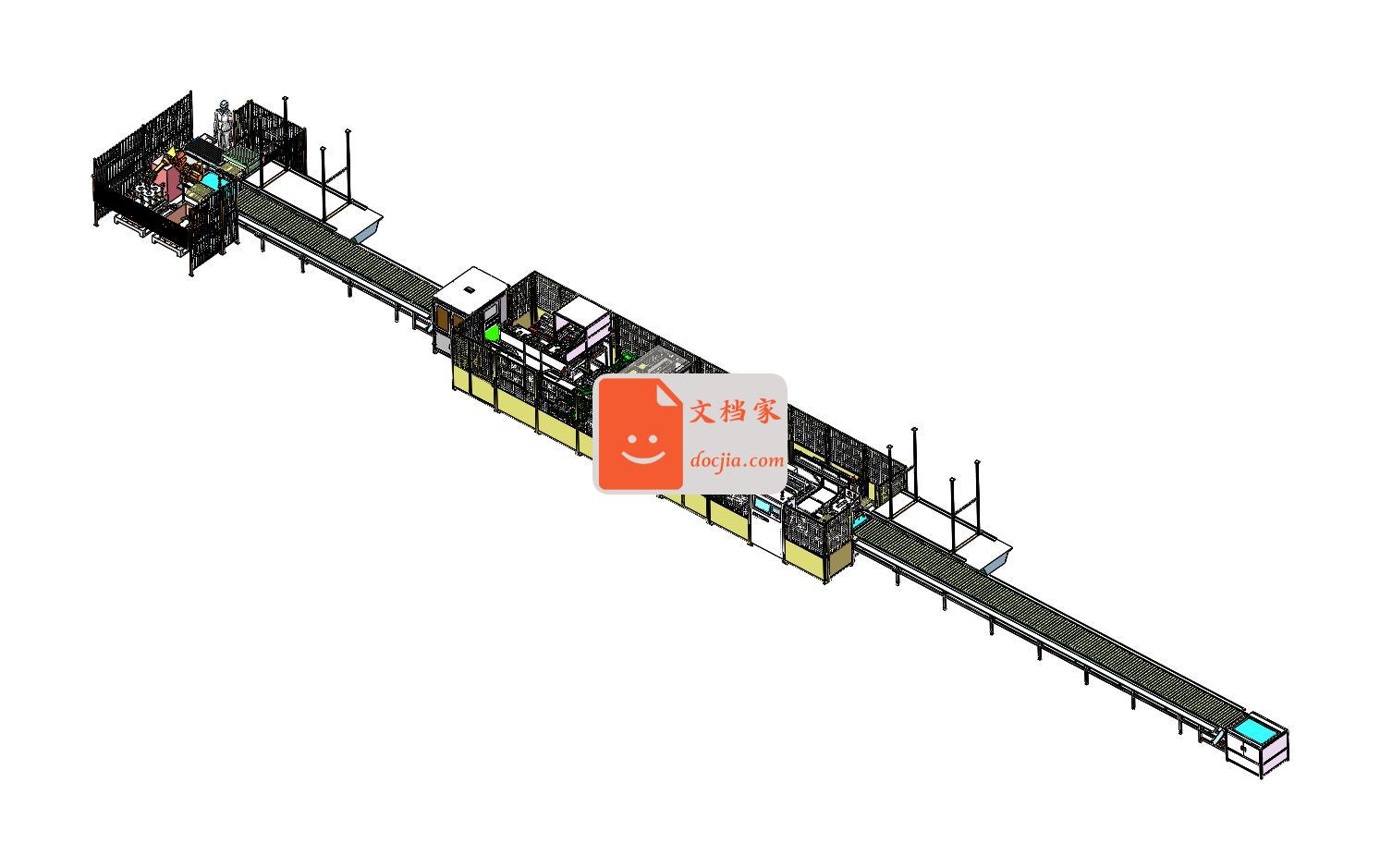

拉铆检测装箱一体流水线设备由SolidWorks软件设计,机器人拉铆视觉检测流水线是一种融合了机器人技术、机器视觉检测技术以及拉铆工艺的自动化生产系统,以下为您详细介绍:系统构成机器人:通常为多关节工业机器人,具有高精度、高灵活性和高负载能力,能够精准地完成拉铆动作,可适应不同尺寸、形状的工件,实现多角度、多位置的拉铆作业.视觉检测系统:由照明光源、光学镜头、CCD 摄像机、图像采集卡、图像检测软件等组成。照明光源为检测提供充足且均匀的光线,确保图像清晰;光学镜头负责聚焦和成像;CCD 摄像机捕捉工件的图像;图像采集卡将模拟信号转换为数字信号并传输给计算机;图像检测软件则对图像进行处理、分析和识别,判断拉铆的质量和位置是否符合要求.拉铆设备:包括拉铆枪、铆钉送料装置等,拉铆枪在机器人的控制下对工件进行拉铆操作,铆钉送料装置负责自动供应铆钉,保证拉铆过程的连续性.输送系统:一般由传送带、 rollers、 pallet 等组成,用于输送待拉铆的工件和已完成拉铆的成品,实现流水线作业,提高生产效率.控制系统:作为整个流水线的 “大脑”,协调机器人、视觉检测系统、拉铆设备和输送系统的工作,确保各部分之间的精确配合和协同运作,可实现自动化生产、故障诊断、报警等功能.工作流程工件输送:待拉铆的工件通过输送系统被传送至指定位置,等待机器人进行拉铆操作.图像采集:视觉检测系统中的摄像机对工件进行拍照,获取工件的图像信息,为后续的分析和判断提供数据基础.图像处理与分析:图像检测软件对采集到的图像进行处理,包括灰度化、滤波、边缘检测、特征提取等操作,识别出工件上的铆钉孔位置、数量以及已拉铆的情况.机器人定位与拉铆:根据视觉检测系统提供的铆钉孔位置信息,控制系统指挥机器人准确地移动到相应位置,并控制拉铆枪进行拉铆操作,确保铆钉准确地插入孔中并牢固地铆接.质量检测:在拉铆完成后,视觉检测系统再次对拉铆部位进行拍照检测,检查拉铆的质量,如铆钉是否完全拉到位、是否有变形、是否存在漏铆等问题,若发现质量不合格,则发出警报并进行相应的处理.成品输出:经过拉铆和质量检测合格的工件,由输送系统输送至下一工序或成品区,完成整个拉铆视觉检测流水线的作业.优势提高生产效率:机器人能够快速、连续地进行拉铆操作,大大缩短了单个工件的加工时间,配合输送系统的流水线作业,可显著提高整体生产效率,满足大规模生产的需求.提升产品质量:机器视觉检测系统能够精确地检测拉铆的质量,及时发现并剔除不合格产品,有效降低了产品的次品率,提高了产品的一致性和可靠性,保证了产品质量.降低劳动强度:传统的拉铆作业通常需要人工操作,劳动强度大且工作环境较为恶劣。而采用机器人拉铆视觉检测流水线后,工人只需进行设备的监控和维护,大大降低了劳动强度,改善了工作环境.增强生产灵活性:该流水线可以通过编程和调整参数,快速适应不同型号、规格的工件生产,具有较高的灵活性和可扩展性,能够满足企业多样化的生产需求.实现数据追溯:视觉检测系统可以记录每个工件的拉铆图像和相关数据,便于企业对生产过程进行追溯和质量管控,为产品质量的提升和生产工艺的优化提供数据支持。

评论0